Entenda os conceitos de GD&T por trás do batimento circular e descubra como a tecnologia moderna transformou o controle de qualidade de ferramentas rotativas.

A Inimiga Oculta da Precisão

Se você trabalha com usinagem, já conhece os sintomas: acabamento superficial pobre, furos fora da tolerância, desgaste prematuro da aresta de corte e vibração excessiva no spindle. Muitas vezes, a culpa é atribuída aos parâmetros de corte ou à qualidade da ferramenta, mas o verdadeiro culpado pode ser o Runout (ou batimento).

Neste artigo, vamos desmistificar o conceito de Runout à luz do GD&T (Dimensionamento Geométrico e Tolerância), explicar por que ele é crítico para brocas e ferramentas rotativas, e explorar as formas de medição — do relógio comparador às tecnologias a laser mais modernas.

O Conceito Técnico: O que é Runout?

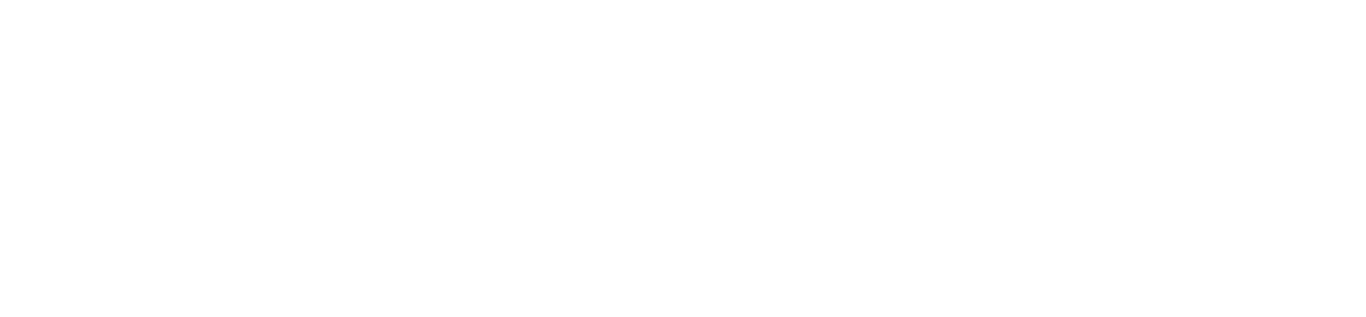

No universo do GD&T, o Runout é muito mais do que apenas dizer se uma peça está “redonda”. Ele é um controle combinado que verifica, simultaneamente, a forma, a orientação e, em certos casos, a localização de uma superfície em relação a um eixo de referência (Datum Axis).

De forma simplificada: imagine uma broca girando. Se você traçar um círculo perfeito no ar onde a ponta deveria estar, o Runout é a medida de quanto a ferramenta real “sai” desse caminho ideal enquanto gira.

Existem, basicamente, dois tipos principais que você precisa conhecer:

- Runout Circular (Circular Runout): Mede o desvio em uma seção transversal específica (um “anel” da ferramenta) enquanto a peça gira 360 graus. Ele controla a circularidade e a coaxialidade naquele ponto específico.

- Runout Total (Total Runout): É uma medição mais rigorosa. O instrumento de medição percorre toda a superfície do cilindro enquanto a peça gira, controlando não apenas a circularidade e coaxialidade, mas também a cilindricidade e a retitude do eixo.

Por que medir o Runout é vital?

Ignorar o batimento em ferramentas rotativas (como brocas, fresas e alargadores) gera um efeito cascata de prejuízos:

- Vida Útil da Ferramenta: Um runout alto faz com que um “lábio” da broca corte mais material que o outro. O resultado é desgaste desigual e quebra prematura.

- Qualidade do Furo: A ferramenta age como um martelo vibratório, criando furos maiores que o diâmetro nominal e com acabamento rugoso.

- Saúde do Spindle: A força centrífuga causada pelo desbalanceamento (gerado pelo runout) danifica os rolamentos do fuso da máquina a longo prazo.

Como Medir: Do Tradicional ao Tecnológico

A medição correta exige que a peça seja girada em torno de seu eixo funcional. Vejamos as abordagens:

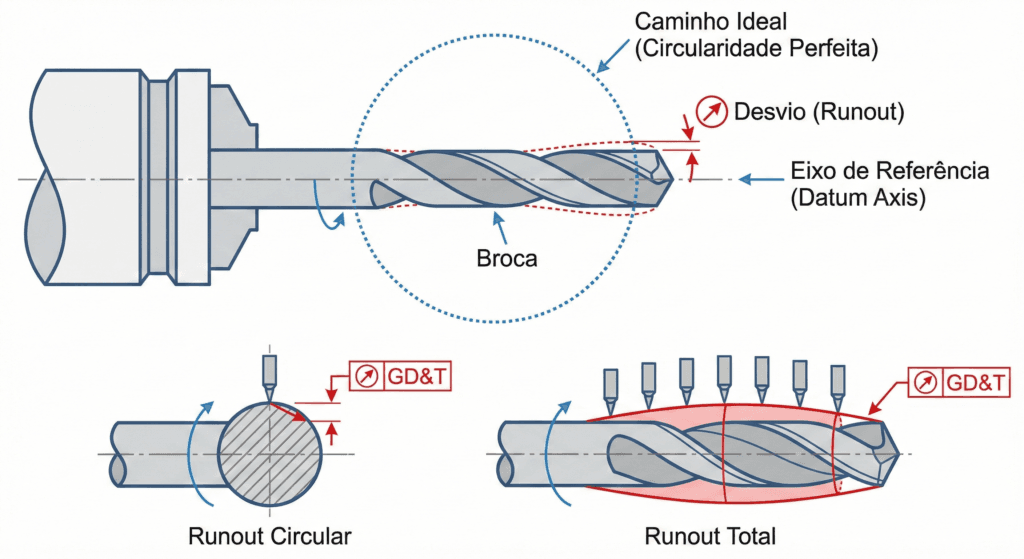

1. O Método Tradicional (Mecânico)

Historicamente, usa-se um Relógio Comparador (analógico ou digital) e um dispositivo de fixação, como blocos em V ou um banco de centros.

- Como funciona: A ponta do relógio toca a superfície da ferramenta enquanto ela é girada manualmente.

- Limitação: Exige contato físico (que pode riscar peças sensíveis), depende muito da habilidade do operador para garantir a rotação constante e a leitura é demorada.

2. O Salto Tecnológico: Medição Sem Contato e Automatizada

Para a indústria 4.0, onde a precisão de micrômetros (±0,002mm) é a norma, os métodos manuais muitas vezes se tornam gargalos. É aqui que entram as máquinas de medição dedicadas, que utilizam tecnologia óptica ou a laser.

Diferente do relógio comparador, equipamentos modernos de medição de runout eliminam o erro humano e o contato físico.

Um exemplo prático dessa evolução é a utilização de sistemas que combinam motores de passo de alta precisão com sensores a laser. Isso permite:

- Medição sem contato: Ideal para rolos magnéticos, peças polidas ou ferramentas de metal duro sensíveis.

- Rapidez: O ciclo de medição é automatizado.

- Rastreabilidade: Dados exportáveis via USB, permitindo gerar relatórios de qualidade instantâneos — algo impossível com um relógio comparador analógico.

A Solução Enterfix: Runout RM-100

Quando a precisão se torna um diferencial competitivo, contar com um equipamento dedicado deixa de ser luxo e vira necessidade.

Na Enterfix, trabalhamos com o Runout RM-100, uma máquina projetada especificamente para resolver as dores mencionadas acima. Com capacidade de medir não apenas o batimento, mas também a cilindricidade e a forma de rolamentos e ferramentas, ela entrega uma precisão de ±0,002 mm.

O grande trunfo do RM-100 é sua interface amigável com tela sensível ao toque e a capacidade de realizar medições em tempo real através de escaneamento a laser, garantindo que sua produção mantenha os padrões de GD&T mais rigorosos sem sacrificar a produtividade.

Conclusão

O Runout é um parâmetro silencioso que pode definir o sucesso ou o fracasso de uma operação de usinagem. Entender seus conceitos de GD&T é o primeiro passo; medir com eficiência é o segundo. Seja para controle de entrada de ferramentas novas ou recondicionadas, investir na tecnologia correta de medição é investir na longevidade das suas máquinas e na qualidade final do seu produto.